在制造業邁向工業4.0與智能制造的浪潮中,數字化制造與管理系統已成為企業提升核心競爭力的關鍵。其演進路徑清晰地展現了從計算機輔助工藝規劃(CAPP)向制造過程管理(MPM)的深化與拓展。這一過程不僅是技術工具的升級,更是制造理念、業務流程與數據融合的根本性變革。本文旨在探討在這一轉型背景下,相關軟件系統的設計制作所面臨的思考與實踐。

一、核心理念的演進:從“輔助規劃”到“全過程管理”

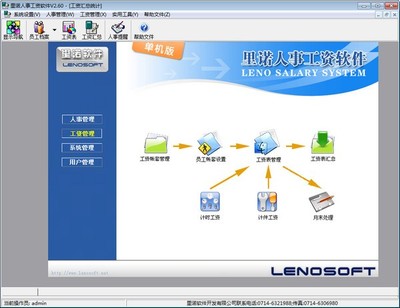

傳統的CAPP系統核心聚焦于工藝設計環節的計算機化,主要解決工藝卡片編制、工時定額計算等特定任務,其目標是提升工藝設計的效率和標準化程度。它往往是一個相對孤立的信息節點,與產品設計、生產執行、資源管理等環節存在數據斷層。

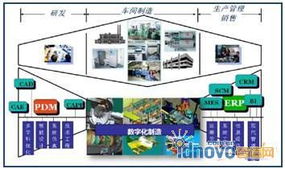

而MPM則構建了一個更宏大的愿景。它不再局限于單一的工藝設計,而是覆蓋從工程設計(EBOM)到制造工藝規劃(PBOM、工藝路線)、工廠布局與仿真、直至生產執行的完整制造準備過程。MPM的核心在于建立一個統一的、以工藝為核心的數字主線,實現產品數據、工藝數據、資源數據和工廠數據的無縫集成與協同。軟件設計的出發點,必須從支持“單一職能”轉變為支撐“跨部門、全流程”的協同作業。

二、軟件設計的關鍵思考維度

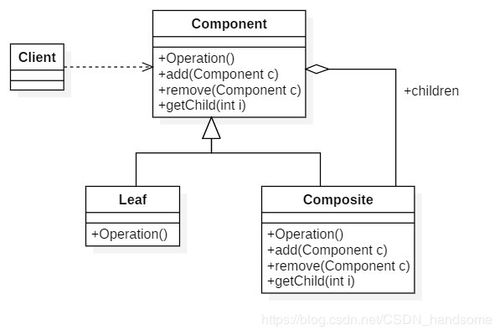

- 以工藝BOM為核心的數據架構:成功的MPM系統設計,必須構建一個能夠動態關聯產品設計BOM、制造BOM、工藝路線、工裝資源、工廠布局的綜合性數據模型。工藝BOM是這一模型的樞紐,軟件需要支持其靈活的構建、演變與版本管理,確保數據的一致性與可追溯性。

- 協同與流程驅動的工作模式:軟件設計需內置可配置的工作流引擎,支持工藝審查、會簽、變更、發布等協同流程。它應打破部門墻,使設計、工藝、生產、質量等部門在統一的平臺和數據集上協作,確保信息傳遞的實時性與準確性。

- 仿真與驗證的前置集成:現代MPM軟件不再是靜態的文檔管理系統。其設計必須深度集成制造仿真能力(如裝配仿真、人機工程仿真、機器人編程、工廠物流仿真),允許工藝人員在數字世界中對制造方案進行驗證、優化,提前發現潛在問題,實現“設計即制造,虛擬即現實”。

- 與上下游系統的無縫集成:MPM系統絕非孤島。其軟件接口設計至關重要,必須能夠與上游的CAD/PLM系統、下游的ERP/MES系統,以及車間層的設備、DNC/MDC等系統進行高效、穩定的數據交換。采用基于服務(SOA)或微服務的架構,定義清晰的數據交互標準(如XML, JSON),是實現生態融合的技術保障。

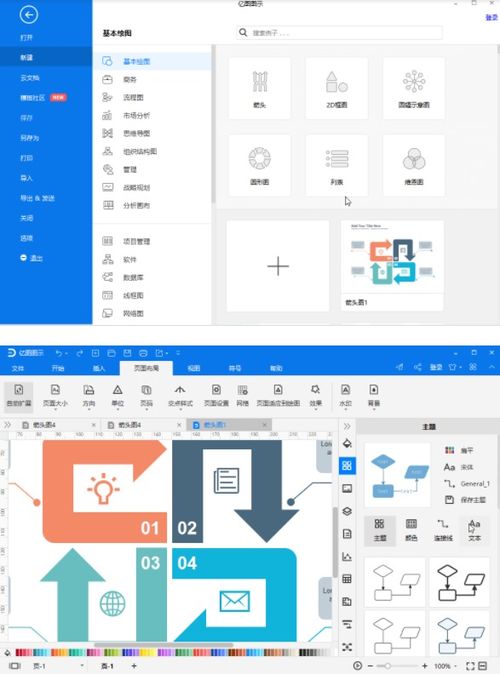

- 用戶體驗與知識重用:面對復雜的工藝規劃任務,軟件界面應直觀易用,降低學習門檻。設計應注重工藝知識的積累與重用機制,例如通過典型工藝庫、標準工序庫、制造資源庫等,將專家經驗轉化為企業數字資產,支持智能推送與輔助決策。

三、實踐中的挑戰與應對

在實踐中,從CAPP到MPM的軟件實施與應用面臨諸多挑戰:

- 管理變革挑戰:軟件上線本質是流程再造。需要企業高層推動,明確業務主導,改變原有部門各自為政的工作習慣,建立與數字化流程相匹配的組織與考核機制。

- 數據治理挑戰:歷史數據遷移、新數據標準建立、數據質量維護是巨大工程。軟件設計需提供強大的數據清洗、轉換與治理工具,并從一開始就建立嚴謹的數據規范。

- 技術融合挑戰:不同來源的仿真工具、異構系統的集成需要大量的定制開發與調試。采用平臺化、模塊化的設計思路,并選擇開放、可擴展的技術架構,可以增強系統的適應性與生命力。

- 持續改進挑戰:MPM系統的價值在于持續應用與優化。軟件設計應支持靈活的配置與二次開發,便于企業根據自身業務發展進行功能調整和深度定制。

四、

從CAPP到MPM,標志著制造業數字化從點狀應用走向系統集成,從輔助工具走向戰略使能。相應的軟件設計制作,必須超越單純的功能實現,著眼于構建一個支撐制造知識創新、業務流程協同和全價值鏈優化的數字平臺。它是一項融合了制造技術、管理科學與信息技術的復雜系統工程。唯有堅持業務驅動、數據為本、集成協同、體驗至上的設計原則,并在實踐中持續迭代,才能鍛造出真正賦能企業智能制造轉型的利器,將數字化的潛力轉化為實實在在的制造競爭力。